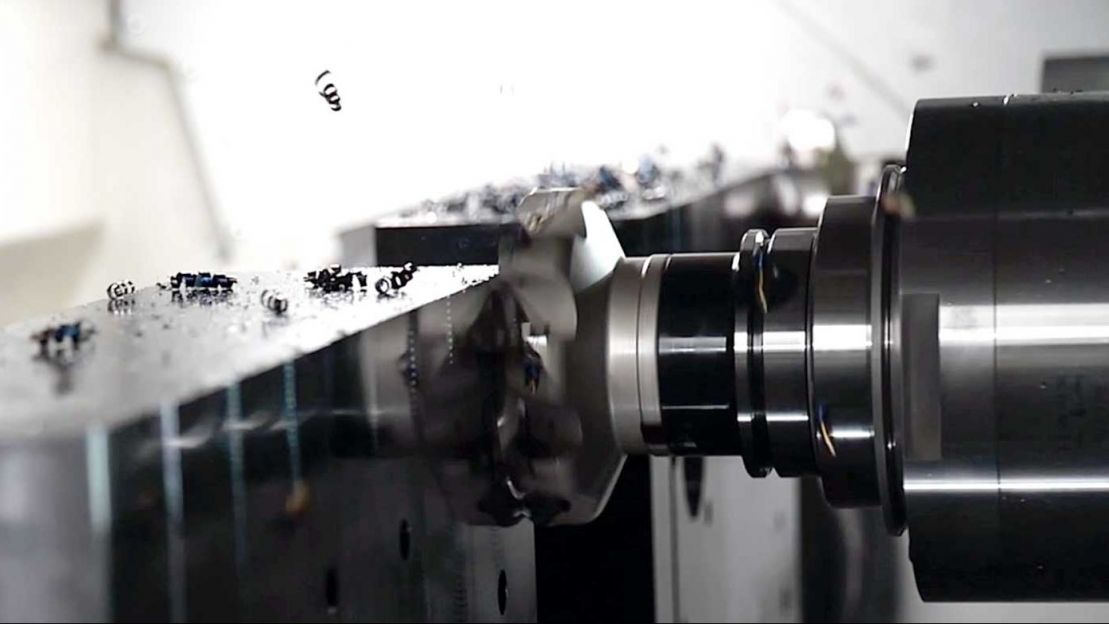

Der Einsatz mehrspindliger Bearbeitungszentren der MFZ-Baureihe senkt die Rüstzeiten im Bearbeitungsprozess deutlich. Die Technologievariante für die schwere Zerspanung überzeugte den Anwender gleichermaßen wie das Nutzungskonzept des Werkzeugmaschinenherstellers SAMAG aus Thüringen in Deutschland.

Aus dem MFZ Baukasten FIT-2-PART der mehrspindligen Bearbeitungszentren der SAMAG Machine Tools GmbH ist die MFZ 8.2 bei einem amerikanischen Nutzfahrzeughersteller seit Ende 2019 im Einsatz. Ausschlaggebend für diese Entscheidung war die Bearbeitung der Bauteile in nur zwei, statt bisher in vier Aufspannungen. Dadurch reduzieren sich die Rüstzeiten, sowie die Nebenzeiten deutlich, z.B. sind weniger Palettenwechsel notwendig. Bei der Palettenwechselzeit werden somit 75 Prozent eingespart.

Das 2-spindlige Bearbeitungszentrum ist speziell für die schwere Zerspanung mit HSK-A100 Motorspindeln ausgestattet. Der Spindelabstand von 840 mm und die unabhängig korrigierbaren X-, Y- und Z-Achsen sorgen für die hochpräzise und effiziente Bearbeitung von großformatigen, schweren Motorenkomponenten.

Neben den technologischen Aspekten sorgt auch das spezielle Nutzungsangebot, in Form eines Lease-Konzeptes, bei dem Kunden für Mehrwert. SAMAG schafft hier eine Plattform, Einzelmaschinen für Bauteilprojekte auch für kleinere Stückzahlen interessant zu machen.

![]()

SAMAG

Machine Tools GmbH

Hüttenstraße 21

07318 Saalfeld / Saale

![]()

Yvonne Liebegut

T +49 3671 585 102

M +49 173 3160919

Kundenorientierung im Maschinenbau erfordert Kompetenz und Flexibilität

Fokussierung auf die Kundenaufgabe und auf das zu fertigende Teilespektrum – So lautet der konzeptionelle Ansatz für die Auslegung der Anlagentechnik der Samag Saalfelder Werkzeugmaschinen GmbH. Mit diesen Grundgedanken reagiert das Unternehmen auf die zunehmend geforderte Flexibilität.

Die Kunden der Samag können auf der Basis eines Baukastensystems ihre maßgeschneiderte Maschine in Auftrag geben. Auf der AMB in Stuttgart haben die Saalfelder präsentiert, welche Konfigurationen für die mehrspindligen Bearbeitungszentren MFZ möglich sind und welche kundenspezifischen Eckdaten dafür erforderlich sind. Ebenfalls gezeigt wird das Tiefbohr-Fräszentrum TFZ, wobei der Fokus auf der Darstellung der Tiefbohrtechnik liegt.

Das Werkstück definiert die Auslegung der Maschine

Mit dem modularen Baukastensystem Fit 2 Part von Samag ist grundsätzlich eine Anpassung des Bearbeitungszentrums an das Werkstück möglich – abhängig von Dimension, Material, Kapazität und der geforderten Qualität der Werkstücke.

Wählbar sind beispielsweise die Antriebsart (KGT oder Linear), die Anzahl und der Typ der Motorspindel sowie die Spindelabstände. Für Präzision in der Bearbeitung stehen die 2-Spindler mit unabhängigen X-, Y- und Z-Achsen. Abgerundet wird das Baukastensystem mit den sogenannten Stretchvarianten. Diese besonderen Maschinenkonfigurationen in den Baugrößen MFZ 5 und MFZ 7 sollen dem Kunden laut Samag eine maximale Anpassung der Produktivität hinsichtlich Stückzahl und Werkstückgröße ermöglichen. Dabei werden Arbeitsraumkomponenten wie Spindelabstände oder die Anzahl der Spindeln innerhalb des gleichen Systems optimiert.

Neben der Flexibilität ist die Stabilität ein wesentliches Kennzeichen der MFZ-Baureihe. "Die Maschinen sind auf das solide Maschinenbett mit Hydropol-Füllung gebaut. Dieser speziell entwickelte Verbundwerkstoff verbessert die Standfestigkeit von Werkzeugmaschinenbetten und gewährleistet somit ein optimales Zusammenspiel von Energieeffizienz und hoher Produktivität ", erklärt Wolfram Schubotz, Vertriebsleiter Machine Tools. Durch die Rahmenkonstruktion in geschlossener Bauweise werden die Verformung des Rahmens vermieden und letztendlich eine präzise Bearbeitung der Werkstücke realisiert.

„Aus den vier Baugrößen MFZ 5, MFZ 7, MFZ 8 und MFZ 9 und Dank des modularen Baukastenprinzipes ergeben sich 74 Konfigurationen, wodurch die Bandbreite der Werkstückabmessungen wesentlich erweitert werden kann. Es geht letztendlich auch darum, die bestmögliche Cost-per-Part-Lösung für den Kunden zu realisieren. Dies und die Stabilität der Mehrspindler möchten wir den AMB-Besuchern anschaulich demonstrieren“, so Schubotz weiter.

Die Arbeitsaufgabe ist Basis für die Anlagenkonzeption

Mit der etablierten TFZ-Baureihe beliefert Samag seit Jahren Kunden aus dem Klein-, Mittel- und Großformenbau. Diese schätzen die Maschinenstruktur der TFZ, die in nur einer Aufspannung Tiefbohren und Fräsen ermöglicht und damit die Fertigungstiefe im Prozess erhöht.

Auch bei der TFZ-Baureihe setzt Samag auf Flexibilität. So werden vor der Anlagenauslegung verschiedene Faktoren hinterfragt. Wolfram Schubotz beschreibt die Herangehensweise: "Neben der Werkstückgröße, dem Material und der Bearbeitungszeit spielen viele weitere Faktoren eine Rolle. So ist es wichtig, zur Leistungsoptimierung die zukünftigen Bearbeitungsaufgaben genau zu definieren. Wird die Maschine zum Beispiel vorrangig bei Tiefbohrprozessen eingesetzt, oder ist eine erhöhte Fräsleistung gefordert? Müssen äußerst geringe Toleranzen eingehalten werden oder ist alles auf einmal wichtig?"

Mit den drei Auslegungskonzepten Fit 2 Drill, Fit 2 Mill und Fit 2 Accuracy werden kundenspezifische Lösungen realisiert, bei denen das passgenaue Bohren, Fräsen oder die Erzielung anspruchsvoller Genauigkeitsanforderungen im Vordergrund stehen.

Ein Highlight der TFZ-Serie ist die Bahnsteuerung TNC 640 von Heidenhain mit einem umfassenden Optionspaket. Diese ermöglicht die gezielte Anpassung des Tiefbohr-Fräsbearbeitungszentrums an den jeweiligen Bearbeitungsprozess und ein passgenaues Controlling der Fertigung.

Autorin des Textes:

Annedore Bose-Munde

![]()

SAMAG

Machine Tools GmbH

Hüttenstraße 21

07318 Saalfeld / Saale

![]()

Yvonne Liebegut

T +49 3671 585 102

M +49 173 3160919

Flexibles Anlagenkonzept für den Werkzeug- und Formenbau

Fräsen und Bohren in einer Maschine kombiniert – Im Werkzeug- und Formenbau können komplexe kubische Werkstücke präzise, kraftvoll, sicher und von allen vier Seiten in nur einer Aufspannung bearbeitet werden. Die Bearbeitungszentren der TFZ-Baureihe decken alle Anforderungen des Klein-, Mittel- und Großformenbau ab.

Die TFZ Tiefbohr- und Fräsbearbeitungszentren können passgenau für unterschiedliche Anwendungen im Werkzeug-, Formen- und Vorrichtungsbau konfiguriert. Basis dafür sind grundsätzlich die Performance-Varianten Fit 2 Drill, Fit 2 Mill und Fit 2 Accuracy.

Fit 2 Drill ist gekennzeichnet durch eine hohe Maschinensteifigkeit, durch welche die Leistungsgrenzen des Einlippentiefbohrens ausgenutzt werden können. Genau dimensionierte Hochdruckpumpen sichern dabei die Versorgung mit Kühlschmiermittel, Öl oder Emulsion ab. Fit 2 Mill steht für eine exakte Fräsleistung und beschreibt den Maschinengrundaufbau mit stabiler Bohrbalkenanbindung. Und Fit 2 Accuracy ermöglicht eine hohe Präzision durch direkte Wegmesssysteme in allen Achsen, erweiterte Kühlsysteme und softwaretechnische Kompensationslösungen, ohne Abstriche bei der Bohr- und Fräsleistung.

Mit den fünf Größen der TFZ-Baureihe werden laut Samag alle Anforderungen des Klein-, Mittel- und Großformenbau abgedeckt.

Basierend auf dem Fit 2 Mill-Konzept ist durch einen kurz gehaltenen Abstand zwischen Spindelnase und vorderem Schwenklager die Aufnahme von hohen Querkräften bei Fräsprozessen gewährleistet. Die Frässpindel ist zusätzlich mit einer patentierten Klemmung ausgestattet. Dies sorgt für eine maximal steife Spindel und das Absorbieren hoher Fräskräfte in radialer Richtung. Die Auswahl an großzügig dimensionierten Arbeitsspindeln trägt zudem laut Samag zur Erreichung maximaler Leistungsparameter unter Beibehaltung von hohen Standzeiten bei.

Die adäquate, steife Frässpindel sei vergleichbar mit horizontalen Bearbeitungszentren.

Deutlichen Einfluss auf die Flexibilität im Fräs- und Bohrprozess hat laut Unternehmen auch das Samag-Fahrständerkonzept, mit dem die Z-Achse mit bis zu 2000 mm Verfahrweg hinter das zu bearbeitende Werkstück verfahren kann – gleichzeitig aber mit dem Werkzeug bis zur Tischmitte reicht.

Maschinenbauer Samag setzt auf stabile Konstruktionsprinzipien. Das sogenannte Power Tower Design basiert auf der klaren Trennung aller Linearachsen, einem minimalen Abstand der Schwenklager zum Tool-Center-Point (TCP-Abstand) und maximaler Steifigkeit.

Großes Augenmerk legen die Saalfelder zudem auf eine ergonomische Anlagenausführung. So öffnen die Beladetüren Front und Dach gleichzeitig, um eine problemlose Kranbeladung zu ermöglichen. Der Zugang in den Arbeitsraum ist über großzügige Schiebetüren möglich und ein zusätzliches Sichtfenster gewährleistet einen maximalen Überblick.

Autorin des Textes:

Annedore Bose-Munde

![]()

SAMAG

Machine Tools GmbH

Hüttenstraße 21

07318 Saalfeld / Saale

![]()

Yvonne Liebegut

T +49 3671 585 102

M +49 173 3160919